Hidrolik Pistonlar

Kaset; kalıpların pres üzerinde yerleştirildiği yerdir. Kasete kalıp yerleştirilirken yataklık yapan yardımcı parçalardır.

Kaset; kalıpların pres üzerinde yerleştirildiği yerdir. Kasete kalıp yerleştirilirken yataklık yapan yardımcı parçalardır.

Presin baskı süresi dışında geçen ölü zamanının kısaltılması için çoğu preste kaset çiftler halinde bulunur. Kasetlerden biri pres üzerinde baskı sırasında kullanılıyorken diğeri, operatörler tarafından değişim masasının üzerinde kalıp değişimi sağlanılarak ölü zaman kısaltılır.

Makas ünitesi; presin baskı sonunda kalan ara işin kalıp yüzeyinden sıyrılarak atılmasına yarayan parçadır. Genelde en fazla deforme olan parçası makas bıçağıdır. Makas bıçağının belirli aralıklarla değiştirilmesi gerekmektedir.

Presin ön ve arka platinesini birbirine bağlayan kolonlardır. Pres ön platinesinin üzerindeki yük miktarını azaltmak için ön gerilme uygulaması kolon milleri vasıtası ile uygulanmaktadır.

Zımba ve dummy blok; ekstrüzyonu sağlayan presin boyutuna göre küçük, ancak en önemli parçalardır. Pres üzerinde doğrusallığı ve açıları en önemli olan kısım, çekirdek ile zımba-dummy block grubu doğrusallığıdır. Presin profil çekerken verimini en fazla dummy blok ve zımba performansı etkiler. Zamanla sürtünmeler, yüksek basınç ve yüksek sıcaklıklarda çalışması sebebi ile aşınması normaldir ve belirli aralıklarla değiştirilmesi gerekmektedir.

Kovan grubu;

Kovan taşıyıcı, kovan gömleği ve kovan çekirdeğinden oluşur.

Kovan taşıyıcı;

Kaynaklı konstrüksiyon, döküm veya dövme çelikten imal edilebilir. Bu tasarım şekillerinden en yaygın olarak kullanılanı, maliyet ve ömür değerleri kıyaslandığında, dökümdür. Kovan taşıyıcı kovanın rijit olarak mesnetlenmesini sağlar. Taşıyıcının içerisinde kovanın ısısının dışarıya kaçmasını önleyen yalıtım malzemesi bulunmaktadır.

Kovan sistemleri ikiye ayrılır.

• İçten ısıtmalı kovan sistemi

• Dıştan ısıtmalı kovan sistemi

Dıştan ısıtmalı kovan sistemi bulunan preslerde ısıtıcı rezistanslar kovan taşıyıcıda bulunur.

İçten ısıtmalı kovan sistemi bulunan preslerde ısıtıcı rezistanslar kovanda bulunur.

Çalışma şartları sebebi ile çok yüksek basınç ve sıcaklıklara maruz kalan kovanın malzemesi AISI H11′ dir. Çekirdek, kovan gömleği içine belirli sıkı geçme oranı ile mekanik olarak çakılmıştır.

Çekirdeğin en temel görevi, baskı sırasında alüminyum biyete yataklık etmesidir ve metal ekstrüzyonu sırasında biyet çekirdek içerisinden geçer. Yüksek sıcaklıktaki alüminyumla çeliğin sürtünmesi sebebi ile zamanla çekirdek içerisinde bozulmalar meydana gelir. Bu deformasyonların en aza inmesi için çekirdek malzemesi AISI H13 veya DIN 1.2367 malzemeden seçilir.

Dünyada metal ekstrüzyon presleri için, gelişmişlik sırasına göre, kullanılan ve imalatı yapılan 3 farklı tasarım şekli mevcuttur.

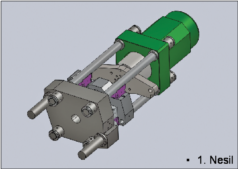

1.nesil – Çift tesirli piston tasarımlı pres

2.nesil – Yüzen piston tasarımlı pres

3.nesil – Tandem piston tasarımlı pres

Firmamız bünyesinde bu preslerin tamamı imal edilebileceği gibi ek olarak, 4.nesil pres için yenilik ve Ar-Ge çalışmaları devam eden ve TÜBİTAK-1512 programı çerçevesinde desteklenmeye uygun bulunan “4 inch biyet çaplı, ön gerilmeli, servomotor tahrikli ve hidrolik destekli olarak üretilecek ülkemizin ilk 600 UST metal ekstrüzyon presi tasarımı ve deneme üretimi.” isimli projemizin 2015 Ağustos ayı itibari ile ön prototip imalatına başlanacaktır.

4. nesil son tasarımın getireceği yenilikler sırası ile aşağıdaki gibidir.

• %75’ lere varan total enerji tasarrufu (A++ teknolojisi),

• Daha hızlı ve seri bir pres olması,

• Ölü zamanın 2. ve 3. nesle göre çok daha kısa olması,

• Kapladığı mekân açısından daha kompakt olması,

• Daha az hidrolik aksam,

• Daha sessiz çalışma teknolojisi.

Firmamızın Ar-Ge çalışmaları için uygulanan proje gizliliği ve güvenlik politikası sebebi ile;

4. nesil son pres tasarımı görselleri, analiz çalışmaları, örnek demo videoları, proje-patent işlemlerinin tamamlanması ardından web sitemizden yayınlanacaktır.